Ein vorgeschobener Grund für den Abriss der Kühlhäuser der Norddeutschen Eiswerke in der Köpenicker Straße war die Beseitigung der Isolierung.

Teerkork gilt heute aufgrund des Teergehalts als Gebäudeschadstoff. Teer enthält Polycyclische aromatische Kohlenwasserstoffe (PAK).

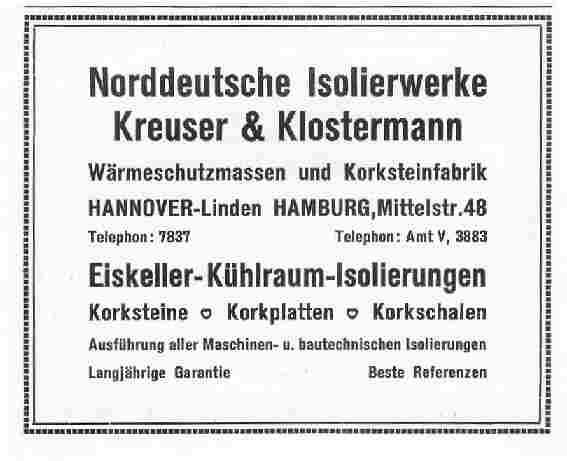

Für Kühlhäuser wurde Teerkork von der Errichtung von Eiskellern ab 1876 bis ca. 1960 als Dämmung verwendet, ja sogar eine zeitlang gesetzlich verordnet.- ab 1970 ist der (Neu-)Einsatz von Teer in Gebäuden auch als Dachpappe verboten.

Unsere ältesten Kühlhäuser waren sowohl an allen Aussenwänden, als auch auf allen Decken gedämmt.

Die vermutlich 1921 errichteten Kühlhäuser, die auf den Bildern immer ganz links zu sehen sind, waren jedoch nur an den Aussenwänden und auf dem Dach mit Korksteinen versehen.

Den Umgang mit PAK regelt die PAK - Richtlinie der Berufsgenossenschaft oder des LaGetSi

Nach unverständlicher Immobilienrechnung, die vom Denkmalamt offensichtlich (jedenfalls bei der TLG) akzeptiert wird, ist die Entsorgung teurer, als der „Restwert des Gebäudes". - Daraus ergibt sich in der Immobilienbranche ganz klar, daß das dekontaminierte Gebäude abgerissen werden muß.

Eine nicht nachvollziehbare Logik, die um so erstaunlicher ist, als es sich um ein unwiederbringliches Denkmal handelt.

Nur mal so.. für die Wiedererrichtung eines Gebäudes das seit 60 Jahren nicht mehr steht, möchten der BUND und die Stadt Berlin 500 Millionen Euro (1 Milliarde DM) ausgeben und ein Verein nochmal 80 Millionen Euro für die Fassade.

Wie hoch ist also der „Restwert" des Berliner Stadtschlosses?

Sollen wirklich alle Groß-Kühlhäuser aufgrund ihrer Eigenarten aus unserem Umfeld verschwinden?

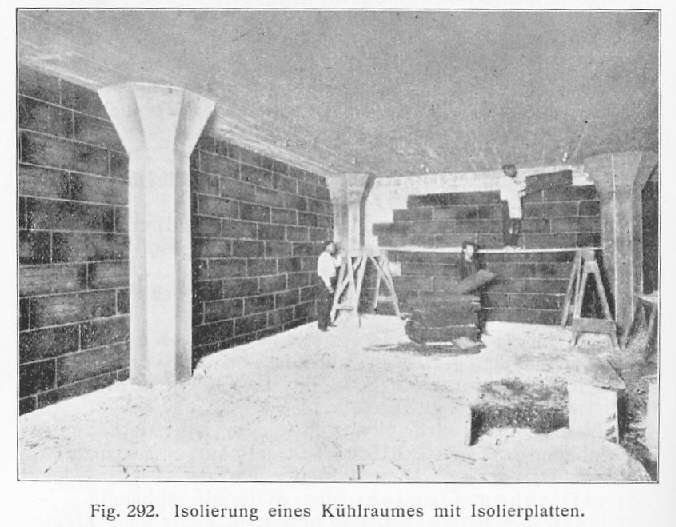

Aber widtmen wir uns nun der historischen Anleitung zum Einbau der Isolierung.

Korkstein

Aus einem Fachbuch von 1910

Massive Wände und Fussböden sind mit Korkstein-Platten oder „Ires"-Platten zu isolieren.

In Amerika wird auch Filz hierzu verwandt.

Diese Platten beanspruchen bei vorzüglicher Isolation sehr geringen Platz.

Die Preise und das Aussehen der Korksteinplatten aus den einzelnen Fabriken sind sehr verschieden:

jedoch ist das äussere Bild für die Güte des Materials nicht allein massgebend.

Naturgemäß wird man von einem Korkstein zuerst verlangen, dass sein Isoliereffekt ein äusserst guter ist.

Dieser ist aber vorallem von der P o r o s i t ä t und dem spezifischem Gewicht des Materials abhängig. Je grösser die Porosität, das heisst: je mehr ganz kleine trockene Luftkammern fest eingeschlossen sind, desto besser ist er, nämlich desto schlechter überträgt der Korkstein die Wärme, da wirklich ruhende Luft bekanntlich das beste Isoliermittel ist.

Der Korkstein wird um so besser sein, je gleichmässiger seine Struktur ist, was demnach ein sehr sorgfältiges Mischen der gemahlenen Korkstückchen mit dem Imprägniermittel bedingt. Bei einem einfachen Mischen wird man aber nicht verhindern können, dass an einer Stelle mehr, an anderer Stelle weniger Bindemittel sitzen bleibt, weshalb man dazu übergegangen ist, das überflüssige Imprägniermittel mittels Vakuum zu entfernen.

Je poröser der Stein ist, desto geringer wird auch sein spezifisches Gewicht bei Verwendung des selben Materials sein.

Neben dem guten Isoliereffekt muss aber auch der Korkstein vollständige Wasserbeständigkeit aufweisen, weil sonst der Isoliereffekt illusorisch werden würde; das heisst, er darf seine Struktur bei Feuchtwerden nicht verändern, womit aber nicht gesagt sein soll, dass der Korkstein wasserdicht sein muss. Hält man einen Korkstein unter einen Wasserhahn, so darf das Wasser nicht glatt durchfließen können, wohl aber durchsickern, keinesfalls aber dürfen die einzelnen Korkstückchen Wasser in sich aufnehmen und aufquellen können.

Die einzelnen Korkstückchen besitzen etwas mehr als Erbsengrösse; Korksteine, in denen man zerschnittene Flaschenkorke und dergleichen findet, sind minderwertig.

Ein Korkstein, dessen Struktur so dicht ist, das überhaupt keine Luftzellen mehr vorhanden sind, ist wie aus obigen hervorgeht, also auch geringwertiger. Um den gut porösen Stein in sich abzuschliessen, so dass also ein Wasserdurchlassen ausgeschlossen, ist man dazu übergegangen, die Steine allseitig mit einem luftdichten wasserfesten Kittüberzug zu bedecken.

Hieraus geht nun zu Genüge hervor, das ein billiger Korkstein unmöglich der beste sein kann.

Des weiteren verlangt man von einem Korkstein, das er vollständig geruchlos ist, weil sonst Geruchübertrageung auf die in den Räumen befindlichen Waren möglich ist.

Das dazu verwendete Pech muss daher vollständig phenolfrei sein.

Der Erfinder des Korksteins und Gründer der Korkstein – Industrie ist Dr. Grünzweig.

Die Korksteine werden in der Weise hergestellt, das Abfallkork und Korkschnitzel gebrochen, gemahlen und entstaubt, darauf mit einem Bindemittel aus Ton und geruchlosem Pech innig gemischt, teils unter Druck von zirka 2 Atm., und dann in Formen eingestampft werden.

Die geformten Stücke werden dann in Öfen getrocknet, anfangs bei zirka 30°, nachher bei zirka 150°. Hierdurch werden die im Bindemittel enthaltenen flüchtigen Stoffe ausgetrieben.

Nach dem Trocknen wird der Korkstein mittels Maschine winklich und auf genaues Mass gesägt.

Die besseren Korksteine werden noch imprägniert.

Zu diesem Zwecke kommen sie in einen luftleeren Behälter, in den das heisse Pech eingelassen und unter Druck gesetzt wird, worauf alsdann wierder evakuiert wird, sodass das Pech die Platte vollkommen durchdringt und sie nur soviel Pech behält, als grade für den Schutz der Korkteilchen notwendig ist.

Die Feuchtigkeitsaufnahme von guten Korksteinen ist sehr gering und beträgt nur zirka 2%.

Das Kittmaterial welches die einzelnen Korkplatten miteinander verbindet, muss selbstverständlich auch geruchlos sein; es besteht aus Pech- und harzemulsion und feinem Korkschrot. Auch können die Platten mit Zementmörtel angesetzt und verfugt werden.

Die Bruchfestigkeit von Korkplatten beträgt zirka 7kg pro cm²

Die Druckfestigkeit von Korkplatten beträgt zirka 17 kg pro cm²

Die Korksteine werden mit Stahlstiften an die Wände und Decken mit versetzten Fugen genagelt, mit dem Kitt oder Mörtel verstrichen und alsdann mit Drahtgeflecht überzogen, worauf der Putz oder die Glasurplatten gebracht werden.

Bei neu aufzuführenden Wänden ist es vorteilhaft, die Korkplatten in die Mauer hinein zu legen. Das Anbringen an die Innenwänden ist am ungünstigsten.

....

Die Fussböden werden meist in der Weise isoliert, dass man auf eine Lehmschicht Betonmasse stampft, auf diese eine 50cm Dicke Schlackenschicht oder aber 8 bis 12 cm starke Korksteine oder Iris-Platten (Blätterholzkohleplatten) und hierauf wieder ein 5-10 cm starke Betonschicht stampft.

Den obersten Belag bildet entweder ein glatter Zementstrich oder eine 3 cm starke, in zwei Schichten verlegte glatte Asphaltschicht...

Für die Decken gibt es wohl hundert und mehr verschieden Ausführungsarten. Zwischen Doppel- T -Trägern Doppelkappen aus Ziegelsteinen zu nehmen, ist veraltet (Anmerkung des Webmasters: Aussage von 1910!! Unsere Kühlhäuser von 1896 sind in dieser Art ausgeführt!).

Heute legt man zwischen diese gewölbte oder grade hohle Tonsteine sog. Hourdis oder Wabengewölbe, bei welchen Methoden auch die Stahlträger selbst mit eingehüllt werden können....

Holzwände und Luftkanäle etc. sind mit einem Fäulnis hemmenden geruchlosen Anstrich (kein Carbolineum) zu versehen; bewährt hat sich hierfür das „Hylinit".

Bei vielen Kühlräumen ist die Winter-Ventilation, die im Winter eine direkte Zuführung kalter Aussenluft besorgt, empfehlenswert.

Und noch eine Vorschrift zur Isolierung von Kühlräumen aus dem Jahr 1940 !

Vorschriften IV

für die Ausführung von Isolierarbeiten für Kühlräume an Kälteapparaten und Kälteleitungen

Material: Imprägnierte und expandierte Korksteinplatten und – schalen.

I. Kühlräume

1. Böden

Die imprägnierten und expandierten Korksteinplatten werden in versetzter Reihe auf den ebenen, trockenen Unterboden in Zementmörtel 1:3 verlegt, die Fugen mit heißem Korksteinkitt gut dicht angestoßen oder ausgegossen und die Oberfläche alsdann mit demselben Material überzogen, sofern nicht schon die Korksteinplatten mit maschinellem Kittüberzug, der beim Verlegen nach oben zu liegen kommt, geliefert wurden.

Bei doppelter Lage werden die Platten der zweiten Lage mit heißem Korksteinkitt dicht, und zwar so aufgesetzt, daß die Fugen der unteren Lage überdeckt werden. Zum Anmachen der Zementmischung 1:3 darf lehm- und tonfreier, gesiebter Sand, am besten Flußsand, verwendet werden; der Mischung kann ein Teil hydraulischer Kalk beifügt werden.

Die Verwendung von hochwertigem Zement (sog. Schnellbinder) an Stelle von Normal-Portland-Zement ist vorteilhafter. Sollen die Korsteinplatten an Stelle von Zementmörtel in heißen Korksteinkitt verlegt werden, so muß der Unterboden vollkommen eben abgezogen und trocken sein.

Alsdann wird der Unterboden zunächst mit geruchlosem Asphaltlack gestrichen.

Erst nach vollständiger Trocknung dieses Anstriches werden dann die Korksteinplatten, wie oben vorgeschrieben, verlegt.

Die imprägnierten und expandierten Korsteinplatten werden an das voher gereinigte und nötigenfalls ausgeebnete Mauerwerk mit Zementmörtel (siehe unter 1) mit versetzten Fugen angesetzt. Der Fugenverschluß geschieht in der Weise, daß man die Fugenflächen der bereits angebrachten Platten, an welche die neue Platte angestoßen wird, zuerst in voller Breite mit heißem Korksteinkitt gut bestreicht und dann die auf der Rückseite mit Zementmischung überstrichene Platte ansetzt und beitreibt.

Die auf die anzusetzende Platte aufgebrachte Zementmenge muß so bemessen sein, daß die Platte luftdicht ansitzt.

De Fugen werden alsdann mit Korksteinkitt sorgfältig verspachtelt. Zur besseren Verbindung mit bestehendem Mauerwerk werden durch die Korksteinplatten noch einige Mauerhaken odr Germaniahaken in dessen Fugen eingeschlagen; die sichtbaren Köpfe werden etwas versenkt und mit Korksteinkitt überstrichen, damit an diesen punkten eine Wärmefortleitung vermieden wird.

Bei doppelter Lage werden die Platten der zweiten Schicht mit Korksteinkitt luftdicht auf die erste Lage unter Fugendeckung aufgesetzt und die Fugen wie oben angegeben sorgfältig gedichtet und verspachtelt.

Außerdem sind die Platten mit Buchenholzstiften zu befestigen, die schräg eingeschlagen sind. Sollten die Platten mit heißem Korksteinkitt an den Wänden befestigt werden, so müssen letztere mit Zementmörtel vollkommen eben verputzt und trocken sein und zunächst einen Anstrich von geruchlosem Asphaltlack erhalten, der vor dem Ansetzen der Platten ebenfalls trocken sein muß.

An rohes unverputztes Mauerwerk dürfen Korksteinplatten mit Korksteinkitt nicht angebracht werden. Erfolgt bei Wandisolierungen Backstein-Vormauerung, so darf diese nur in Zementmörtel vorgenommen werden.

a) Holzbalkendecken:

Die Spannweiten der Holzbalken darf nicht mehr als 50 cm von Mitte zu Mitte Balken betragen. Die Korksteinplatten werden mit versetzten Fugen mittels Haken oder Nägel mit Unterlegscheiben angenagelt, die Fugen in voller Breite mit Korksteinkitt gut gedichtet und verspachtelt, die Köpfe der Haken oder Nägel etwas versenkt und ebenfalls verspachtelt.

b) Massivdecken:

(ebendoder gewölbteSetindecken oder Betondecken). Die Korksteinplatten werden entsprechend den Vorschriften unter I. 2) (Wände) angesetzt und mit Haken befestigt. Lassen sich die Stahlhaken oder Stahlnägel nicht eintreiben, so sind die Platten bis zum Abbinden des Zementmörtels fest anzusteifen.

Eine Deckenisolierung von oben erfolgt nach den Vorschriften für die Bodenisolierung (siehe unter I.1.).

c) Decken auf tiefverlegte Holzschalung:

Die Korksteinplatten werden auf die bauseits entsprechend der Stärke der platten tieferverlegte holzschalung trocken verlegt, die Fugen nach vorangegangenen Vorschriften mit Korksteinkitt gedichtet und die Oberfläche der Platten damit überzogen.

In die Fugen werden in die Mitte der platten Deckenklammern oder Germaniadeckeneisen mit Splinten eingelassen., die sich später mit der Betonmischung verbinden.

Nach vorsichtigem Abnehmen der Schalung sind die Fugen mit Korksteinkitt zu verspachteln.

Bei doppelter Lage der Korksteinplatten ist nach den Vorschriften unter I. (Böden) zu verfahren.

Werden Wände und Decken mit Zementmörtel verputzt, so darf dies nur unter Verwendung der Drahtnetzeinlage zur Vermeidung von Rissebildung geschehen.

Der Putz muß mindestens 2cm stark sein.

Kein Abriss der Eisfabrik!!!! (geschafft)

Kein Abriss der Kühlhäuser !!!

eisfabrik@berlin-eisfabrik.de

eisfabrik@berlin-eisfabrik.de